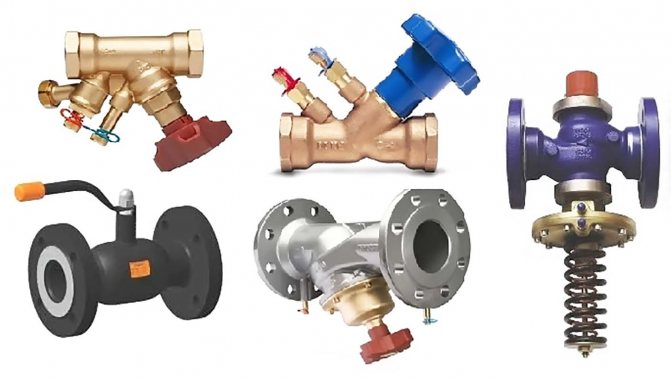

Видове регулиращи клапани

Поради своите конструктивни характеристики, регулиращите клапани са много подобни на спирателните клапани. Следователно тези елементи често имат една и съща марка. Регулиращите устройства са разделени на 2 вида:

- редуциращ, който работи за намаляване на налягането на работната среда;

- изключване и регулиране.

Сега за видовете контролни клапани. Най-често срещаният тип се счита за регулиращи клапани, които също са разделени на няколко подвида:

- контролно-пропускателни пунктове;

- ъгъл;

- смесване, с трипосочен дизайн.

Останалите видове контролни устройства включват спирателни и регулиращи клапани, директно действащи регулатори на налягането и регулатори на нивото.

Всички тези устройства са описани по-подробно по-долу.

Дренажни и предпазни клапани.

Предпазни и дренажни клапани устройства за автоматично намаляване на налягането в затворени съдове, когато то достигне опасна граница. Тези клапани се използват в голямо разнообразие от технически устройства от кафеварки, тенджери под налягане и отоплителни системи на котли до електроцентрали, където налягането достига 30 MPa, и хидравлични системи, където налягането може да достигне 70 MPa. Има известна разлика между предпазните и дренажните клапани. Предпазният клапан е специален тип пружинен дренажен клапан, който е проектиран да се отваря за миг, за да изпуска едновременно голямо количество пара или газ и след това рязко да се затваря. Дренажните клапани се използват за комуникация с атмосферата в течни системи и предпазни клапани в газови и парни системи с високо налягане.

Дренажният клапан се отваря леко, когато налягането в съда достигне зададена (ниска) стойност и бавно увеличава отделянето на течност при повишаване на налягането. Дренажният клапан обикновено се използва там, където е нежелателно или не е необходимо да се отделят големи обеми работна течност.

Особености на работата на регулиращите клапани

Регулиращите клапани, както беше споменато по-рано, са сред най-често срещаните видове спирателни устройства. Основната им функция е да променят налягането на средата, която преминава през определена тръбопроводна система. Обхват на тези устройства:

- ВиК системи;

- газоснабдителни системи;

- магистрали, предназначени за преместване на петролни продукти и газообразни вещества.

Материалът, използван за производството на тези фитинги, може да бъде разнообразен: месинг, чугун, стомана, високолегирани сплави. Изборът на конкретна версия зависи от тръбопроводната система и средата в нея.

Всички регулиращи клапани са разделени на 2 вида в зависимост от характеристиките на тяхната работа:

- с ръчно задвижване, където управлението се извършва с помощта на специално вградено ръчно колело, което при необходимост трябва да се завърти със собствените си ръце. За тръби с големи параметри тази опция практически не се използва, тъй като въвеждането в действие на регулиращото устройство изисква значителни усилия;

- с автоматично управление, където работата се извършва благодарение на вграденото хидравлично, пневматично или електрическо задвижване. За да се осигури навременната работа на затвора, регулиращото устройство включва сензори, които измерват съществуващото налягане в системата.

Съществува и класификация на регулиращите клапани в зависимост от тяхната форма:

- контролните пунктове са инсталирани на прав тръбопровод и по никакъв начин не засягат посоката на средата;

- ъглово променя посоката на средата, а оттам и самия тръбопровод с 90˚;

- смесителните тръби включват в своя дизайн 3 разклонителни тръби, които са две работни среди в съвместен поток.

Характеристики и предимства

- Простота на дизайна.

- Изключително ниска загуба на налягане при високи дебити.

- Точност на регулиране при ниски дебити за всички диаметри.

- Подходящ за всички естествени течности, морска вода, промишлени отпадъчни води.

- Широка гама от материали, покрития и типове мембрани.

- Всички модели клапани могат да се използват за различни функции на управление, когато се използват пилотни регулатори на Dorot.

- ниска чувствителност към дефекти в областта на уплътнението (диафрагмата е гъвкава и компенсира тези дефекти).

- Мембраната не е насочена и следователно не може да остане отворена или да се задръсти във всяко положение.

- Вграденият филтър с автоматично промиване в контролната линия елиминира необходимостта от външни филтри.

- Размери на клапаните от 20 до 700 mm, работно налягане от 0,2 до 25 AT.

- Всички модели са сертифицирани по GOST-R.

Принципът на действие на спирателни и контролни клапани

Основната цел на спирателно-регулиращите клапани е да контролират работната среда в тръбопровода и да променят нейния дебит. Този управляващ клапан може да се използва в следните системи:

- мрежи за отопление и топла вода;

- централни и индивидуални отоплителни точки;

- вентилационна система.

За всяко от условията има определен вид изпълнение и използвания материал.

Глобусните клапани са универсални контролни устройства. Това се дължи на факта, че те не само контролират дебита на средата, използвана в тръбопровода, но също така изпълняват функция за затваряне, която може напълно да изключи потока.

Помислете за принципа на действие на спирателните и контролните клапани: вътре в корпуса спирателният елемент се движи поради въртенето на стеблото, което се привежда в движение със собствена ръка или с помощта на предоставеното задвижване. Характеристика на това регулиращо устройство е наличието на уплътнение, поради което при спускане на стеблото системата е напълно запечатана.

Спирателните и регулиращите клапани имат редица предимства, най-важните от които са лекота на използване и поддръжка, надеждност при работа. Инсталирането на регулиращи устройства е възможно не само на стандартни тръбопроводи, но и на магистрали с нестандартни ъгли и завои. Освен това те често се използват за работа в агресивна среда.

Конструкция на клапана и принцип на действие

Принципът на действие на спирателния клапан е буквално да "прекъсне" по-нататъшното преминаване на съдържанието на тръбите в аварийни ситуации. Това устройство е проектирано по такъв начин, че да се задейства незабавно, когато е изложено на оператора или в автоматичен режим.

Най-добрият пример за този тип конструкция на изолиращия клапан е еднократният изолиращ вентил. Устройството на такова устройство осигурява наличието на четири основни компонента:

- горната част на клапана, оборудвана със специална "седалка" за инсталиране на спирателно устройство;

- система от подходи в страничните части на блока за бърз поток на течността;

- централна клапа част;

- основен елемент с влагозащитна подложка за предотвратяване на течове и конденз.

Такъв опростен и в същото време надежден дизайн ви позволява ефективно да изключите потока от съдържание в тръбите. Приоритетните области на използване на спирателните кранове са системите за филтриране и пречистване на водата. Честите аварийни ситуации в тези вериги се превърнаха в основния тласък за развитието на клапани от този тип.

Регулатори на налягане с директно действие

За автоматично поддържане на необходимото диференциално налягане в една от секциите на системата е необходим директно действащ регулатор на налягането.

Този контролен клапан е разделен на 2 вида:

- за себе си;

- след себе си.

Регулаторът на налягането се състои от корпус, двуместен клапан, капак в комплект с пълнителна кутия, товарен механизъм и мембранен задвижващ механизъм.

Конструктивна характеристика на такива регулиращи клапани е наличието на два клапана наведнъж на едно стъбло. Тази характеристика е необходима за балансиране на индикатора за налягане на работната среда върху клапана и съответно върху стеблото.

И двата вида регулатори се различават един от друг само по разположението на клапаните спрямо седалките. Регулиращите клапани "след себе си" под въздействието на налягане от товарния механизъм, благодарение на клапаните, образуват проход в седалките. Същността на работата на това регулиращо устройство е съвсем проста: когато работната среда влезе в него, зоната на потока е в отворено състояние, така че преминава през него в тръбопровода. Там се получава увеличаване на индикатора за налягане, който се движи по импулсната тръба към мембраната и създава товар за стеблото в обратна посока от ефекта на товара, поставен върху лоста. При достигане на сила, по-голяма от силата на товара, движението на стеблото ще бъде насочено надолу и клапаните ще затворят отворите в тялото.

Когато настройвате такива контролни клапани към определен индикатор за налягане, е необходимо да изберете размера на товара и неговото местоположение върху лоста.

Разликата между принципа на действие на управляващите клапани "към себе си" от предишния тип в затворени клапани под въздействието на съществуващия товар. Когато налягането в системата се увеличи, тогава когато се предава през импулсната тръба към диафрагмата и по този начин се създава сила върху пръта в посока, обратна на действието на товара. Това води до отваряне на клапаните, което впоследствие води до изтегляне на работната среда зад тях. Това означава, че налягането в системата започва да намалява.

Ремонт на управляващи и спирателни клапани

Ремонтът на управляващите и спирателните клапани се извършва само след като те са били отстранени от технологичния тръбопровод. Позволен е малък ремонт на клапана на място, това са:

- Опаковане на жлеза;

- Сваляне на капаците на клапаните за проверка на вътрешните елементи на регулатора.

Регистрация на поръчка - разрешение за ремонт, работа с опасност от газове, спиране на регулиращите клапани със спирателни клапани, освобождаване на остатъчно налягане върху изключен участък от тръбопровода, както и подготовка (промиване, задушаване) на клапана за ремонт се извършва от технологичен персонал. Демонтаж и монтаж на клапана за ремонт се извършва от службата на главния механик.

Не разхлабвайте и не затягайте гайката за уплътнение на уплътнението на контролен клапан, който не е изключен.

Извършване на товаро-разтоварни операции в съответствие с изискванията на правилата за индустриална безопасност и защита на труда.

Операциите по товарене и разтоварване трябва да се извършват под ръководството на майстор или специално назначен отговорен опитен работник.

Преди да започнете работа, трябва:

- облечете гащеризони, специални обувки и други ЛПС;

- инспектирайте мястото на работа, осветлението и др .;

- докладвайте за забелязаните опасности на бригадира или отговорника.

Работното място не трябва да съдържа хора с ограничения за движението на тежки предмети. Максимално допустимото тегло на товара при редуване на повдигане и движение с друга работа не трябва да надвишава:

- за жени -10 кг;

- за мъже - 50 кг.

При преместване на тежести над 50 кг работата трябва да се извършва механично (лебедка, телфер, гредов кран, товарач, кран-манипулатор, подемник (кула)).За извършване на стропални операции (връзване, закачане, обезопасяване, окачване на куката на машината, поставяне в проектно положение и откачване) товари по време на производството на работа с повдигащи машини се допускат специално обучени квалифицирани работници - прашки, които имат сертификат за правото за извършване на тези работи.

Неизправност на пневматичните задвижващи механизми с пружинни мембранни задвижвания.

1. При плавна промяна на налягането на сгъстен въздух в мембранната кухина на задвижващия механизъм, стъблото и затворът на едноместното или двуместното регулиращо тяло се движат с резки движения.

| Възможни причини | Методи за отстраняване на неизправности |

| Забавяне на стъблото в салниковата кутия на регулиращото тяло поради липса на смазване или недопустимо високо затягане на салниковата кутия | Нанесете смазка върху устройството за пълнене с помощта на лубрикатор и ако това не доведе до желаните резултати, след това внимателно разхлабете гайката на кутията за пълнене, като се уверите, че изтичащото вещество не прониква през пълнежа. |

2. Течащо вещество (течност, пара, газ) прониква през пълнежа.

| Възможни причини | Методи за отстраняване на неизправности |

| Недостатъчно смазване, хлабава опаковка, лошо качество на опаковката | Добавете грес, затегнете гайката на салника, сменете гайката на салника, сменете опаковката на салника |

3. Когато налягането на сгъстен въздух в мембранната кухина на задвижващия механизъм се промени от минималната до максималната стойност, стеблото и затворът на едноместното или двуместното регулиращо тяло не се преместват напълно от едно крайно положение в друго.

| Възможни причини | Методи за отстраняване на неизправности |

| Пружината на мембранния задвижващ механизъм е била компресирана повече, отколкото би трябвало по време на настройката, и следователно, за да се преодолеят развитите от нея сили, е необходимо повишено въздушно налягане в сравнение с необходимото при стандартно опъване на пружината | Постепенно отслабвайте опъването на пружината до стойност, която осигурява движението на стеблото и клапана от едно крайно положение в друго, когато налягането на въздуха в мембранната кухина на задвижващия механизъм се промени от минималните до максималните нормирани стойности |

| Пружината на мембранния задвижващ механизъм не е достатъчно компресирана по време на настройката и не може да преодолее силите на триене, възникващи в подвижната част на задвижващия механизъм, както и масата на тази част и силите от налягането на течащото вещество върху клапана (следователно , клапанът не се издига напълно) | Постепенно увеличавайте напрежението на пружината до стойност, която позволява на затвора да се премести от едно крайно положение в друго, когато налягането на въздуха в мембранната кухина се промени от минималните до максималните нормирани стойности |

| По време на хода си затворът се опира на чужд предмет, попаднал в задвижването на мембраната (кокс, пясък, метално уплътнение, гайка и др.) | Изключете линията за сгъстен въздух от мембранната камера на задвижването, като превключите потока към байпасната линия и вземете мерки за почистване на корпуса на задвижващия механизъм на мембраната от чужди предмети. Уверете се, че повърхностите на клапана и седалките не са повредени |

4. Когато сгъстен въздух се подава към мембранната кухина на задвижването, стеблото не се движи.

| Възможни причини | Методи за отстраняване на неизправности |

| Увреждане на диафрагмата поради превишаване на налягането на сгъстения въздух от пределната стойност или поради проникването на масло, бензин или други петролни продукти върху диафрагмата (заедно с въздух или по друг начин), което разрушително въздейства върху материала на диафрагмата | Демонтирайте задвижването на мембраната и заменете дефектната мембрана с изправна. В този случай дебелината и броят на каучуковите слоеве трябва да бъдат избрани еднакво с този, който се отстранява |

пет.Когато регулира скоростта на потока на течащото вещество, затворът на диафрагмения задвижващ механизъм най-често заема позиция, близка до една от крайните.

| Възможни причини | Методи за отстраняване на неизправности |

| Ако по време на нормална работа на регулатора клапанът почти затваря отвора на седалката или, обратно, го отваря почти напълно и в същото време налягането в мембранната кухина е близо до границата, това показва, че номиналният диаметър на диафрагмата задвижването е или голямо, или малко за този тръбопровод и разход в него | В съответствие с действителния дебит на средата, протичаща през тръбопровода, изберете подходящия номинален размер на задвижващия механизъм на мембраната и, ако има задвижващ механизъм с този номинален размер, го инсталирайте. Ако няма подходящ задвижващ механизъм и е възможно да се смила нов клапан, тогава изчислете профила на новия клапан и заменете стария клапан с нов в мембранния задвижващ механизъм. |

Задвижващи механизми

Задвижващият механизъм А се състои от:

1 - горен капак, 2 - еластична мембрана, изработена от плътна гумирана тъкан, 3 - долен капак, 4 - метален диск, 5 - направляваща чаша, 6 - пружини, 7 - стъбло, 8 - опора, 9 - гайка, 10 - скоба, 11 - диск, 12 - скала, 13 - свързваща гайка, 14 - стебло,

Регулаторният орган Б включва:

15 - тяло, 16 - преграда, 17 - с цилиндрични отвори, 18 - клапан, 19 - маслено уплътнение, 20 - смазващо устройство

Обикновено регулиращите тела на задвижващите механизми, монтирани в тръбопроводи с голям диаметър, са разположени двойно (виж фиг. B, c, d), за да намалят силите върху клапана от средата при големи спада на налягането. Едноместни регулиращи тела се използват за монтаж в тръбопроводи с малък диаметър и с малки спада на налягането през клапана (виж фиг. А)

Демонтаж и монтаж на контролния клапан.

Демонтаж на мембранни изпълнителни механизми.

Демонтажът на нормално отворен задвижващ механизъм се извършва, за да се идентифицира състоянието на отделните части, почистване и ремонт, както следва.

Всички видими повърхности на задвижващия механизъм (корпус, мембранно задвижване и др.) Се издухват със сгъстен въздух от маркуча и се почистват старателно от мръсотия.

Чрез завъртане на контргайката 5 (фиг. 1) се освобождава специална гайка 2, след което чрез завъртане на тази гайка прътът на буталото се откача от междинния прът. Ако задвижването има пневматичен позиционер, лостът се освобождава, за да позволи на мембранния задвижващ механизъм да се отдели от регулиращото тяло. Развийте специална гайка 11 (фиг. 2) и отделете мембранния задвижващ механизъм от корпуса на регулиращото тяло.

Снимка 1.

Ремонт на мембранни изпълнителни механизми.

В този случай големите механизми се повдигат с телфери или лебедки. Освободете стеблото на клапана от гайките. Проверете ръчно лекотата на движение на затвора до крайни позиции.

Демонтаж на задвижващия механизъм на управляващия клапан.

Внимателно развийте гайките на болтовете или болтовете на горния капак 4 (Фигура 2), за да не претоварите отделните крепежни елементи и да намалите тяхната надеждност. Тази работа се извършва в две стъпки: първо, по метода на диаметрално противоположния байпас, всички гайки се завъртат с 1/8 от пълния им оборот и след това всички гайки се развиват в произволен ред. След като намалите налягането на маслото в пълнежа, извадете смазочния материал (смазката). Маркирайте позицията на капака върху тялото, за да го монтирате в бъдеще на първоначалното му място. Внимателно, за да не повредите стеблото и затвора, отделете горния капак 4 от корпуса 3. Ако капакът е тежък, повдигането му се извършва с подемници или лебедка. При повдигане следвайте строго вертикалните движения на капака.

Фигура 2.

Отстранете капака 5 със стеблото 6 и почистете добре повърхността им от мръсотия и остатъци от опаковката на пълнежа. В този случай е забранено използването на остър метален инструмент (длето, нож, шило и др.), За да се избегнат повреди на повърхностите, които трябва да се почистват. Развийте съединителната гайка 8 и отстранете опаковката 9, пръстените 15 и 12, втулката 13 и остатъците от пълнежа 14 и 10. Пълнежната кутия, опаковъчната кутия, пръстените и втулката се почистват старателно от следите на опаковката, без да се използват остри метални инструменти .

Маркирайте позицията на долния капак 2 спрямо тялото. Развийте гайките на болтовете или болтовете и отделете долния капак 2 от корпуса на клапана 3. Развийте щепсела 19. Изплакнете и почистете корпуса и капаците. След като приключите с почистването на долния капак, завийте щепсела 19. Изплакнете и почистете седалките 1 и 16 от слоевете и, ако е необходимо, ги сменете или поправете, изключете ги от корпуса.

При нормално затворени изпълнителни механизми първо се отстранява долният капак, а след това затворът със стеблото се отстранява през образувания отвор.

При разглобяване на диафрагмените изпълнителни механизми, които са конструктивно различни от описания дизайн, вземете предвид болтовете на мембранния изпълнителен механизъм към капака на регулиращото тяло, свързването на прътите посредством резбова втулка със заключващи винтове и закрепването на пръчката към клапана посредством разделена глава.

Сглобяване на задвижващия механизъм на управляващия клапан.

Нормално отворен задвижващ механизъм с пневматичен позиционер се сглобява, както следва (обозначенията са показани на фиг. 2).

1. Седалки 1 и 16 са завинтени в корпуса 3 на регулиращото тяло до повреда. В този случай не се разрешава използването на длета, водачи и др. инструменти и поставяне на седлото в гнездата върху червено олово или графит с масло. Седалките се завинтват със специални ключове или устройства. Седалката трябва да се завинтва със сила, т.е. трябва да има плътно прилепване с леки смущения; клатенето на седалката при завинтване не е позволено. Когато номиналният отвор на регулиращото тяло е Dy = 20 mm, седлото се завинтва от двама работници с помощта на лост с дължина 220 mm. В същото време те създават въртящ момент от 151 Nm (1540 kgf / cm2) със сила върху лоста от 700 N (70 kgf).

С номинален отвор на регулиращото тяло Dy = 50 mm, двама работници, използвайки лост с дължина 1300 mm, при завинтване на седлото създават въртящ момент от 892 Nm (9100 kgf / cm2) със сила върху лоста от 700 N (70 кгс). При номинален отвор Dy = 100 mm, завинтването в седлото изисква действието на четирима работници, като се използва лост с дължина 2500 mm и се създава въртящ момент от 2432 Nm (35 000 kgf / cm2) със сила върху лоста на ключа на 1,4 kN (140 kgf).

Когато се завинтва плътно, седлото може да се деформира. Липсата на деформация се определя с помощта на контролна плоча. Деформираното седло се подменя. Инсталирането на различни уплътнения между корпуса на корпуса на регулатора и седалката не дава положителни резултати.

2. Под долния капак 2 се монтира алуминиево или стоманено уплътнение 18 с дебелина 2 mm, след което долният капак се поставя на мястото му, като се подравняват маркировките на капака и тялото, нанесени преди това при демонтажа на регулиращото тяло, и капакът е фиксиран с гайки на болтове или болтове. Използва се алуминиево уплътнение, ако регулаторът няма оребрено яке, т.е. ще работи при температура на работната среда не по-висока от 200 ° C и е монтирано стоманено уплътнение, ако регулиращото тяло има оребрена обвивка, т.е. е проектирано да работи при температура на течащото вещество над 200 ° C, например до 450 ° C.

Вместо алуминиеви или стоманени уплътнения е възможно да се използват паронитни или клингеритови уплътнения с дебелина 2 мм, но те са по-малко надеждни от алуминиевите или стоманените уплътнения поради малката ширина на пръстеновидната повърхност на уплътненията.Не е разрешено да се използват паронитови или клингеритови уплътнения със следи от фрактури, бръчки и пукнатини. По повърхността и ръбовете е разрешено леко окосмяване.

Когато се огънат на 180 ° около пръчка с диаметър 42 mm, уплътненията не трябва да се счупват, да се напукват или разслояват. Затягането на гайките на болтовете или болтовете първо се извършва с нормален ключ без лост, със затягане на болтовете или болтовете в диаметрално положение. След кръговото затягане на болтовете или болтовете с гаечен ключ с нормална дължина се използват лостове, спазвайки правилото за кръстосано заобикаляне на гайките. При плътно закрепване на гайките не се допускат удари с чук по ключа. В този случай се използват удължени ключове или се поставят тръби на къси ключове, за да се удължи дръжката. Гайките на болтове или болтове с диаметър до 16 mm трябва да бъдат затегнати от един работник, като се използва лост с дължина 500 mm, на шипове или болтове с диаметър от 17 до 25 mm - двама работници, като се използва лост с дължина 1000 mm, на болтове или болтове от 26 до 48 mm - трима работници, използващи рамо с дължина 1500 mm. Капакът се счита за фиксиран след трикратно затягане на гайките на всички шипове (болтове) с гаечен ключ с лост.

3. След като е монтирал тялото на регулиращото тяло с долния капак върху менгеме, ако размерите на тялото позволяват, или с положението на тези части на пода на помещението, ако регулиращото тяло е с големи размери, притискане повърхностите за сядане на буталото и седалките се изпълняват, както следва. Изплакнете повърхностите на седалката на щепсела и седалките с бензин и избършете на сухо. Притискането се извършва, например, със смес от наждачен прах и машинно масло. Шмиргел на прах се получава чрез избиране с магнит на металната част от праха, останала при заточване на фрезите на шмиргелите. Нанесеният върху лакираните повърхности слой трябва да бъде еднороден и да не е твърде дебел. След шест-седемкратно завъртане на буталото на ръка в дъга надясно и наляво с 1/4 от окръжността, буталото е леко повдигнато и, след завъртане на 180 ° по посока на часовниковата стрелка, отново се спуска върху седалката и смилането операцията се повтаря.

Позиционирането на буталото се повтаря пет пъти, след което повърхностите с изплакване се измиват с бензин и се избърсват на сухо. Смилането се повтаря с помощта на микропрахове (от М-28 до М-7), след което довършването се извършва с паста GOI (Държавен оптичен институт на името на С. И. Вавилов). Пастата GOI се произвежда за груб завършек - черен, за средно - тъмно зелен и тънък - светло зелен. Преди да нанесете пастата, повърхностите с лак се навлажняват с керосин. По време на окончателното завършване слоят паста, нанесен върху повърхностите на седалките и клапата, трябва да бъде минимален. При добро притискане повърхностите трябва да са абсолютно еднакви "за блясък", без отблясъци, ивици и др. Затворът трябва да се придържа към седалките в тялото при повдигане. Задачата на притискането е да осигури плътно и едновременно прилягане на клапана върху седалките в тялото. Целият процес на притискане на клапана и седалките се извършва, опитвайки се да не създава допълнително налягане на клапана върху седалките, с изключение на масата на самия клапан.

4. Завийте стеблото 6 във клапана 5 (фиг. 2) и го заключете с щифт, след което клапанът със стеблото е монтиран на място, т.е. върху седалките. Гайките за закрепване се отстраняват от стеблото (фиг. 3).

5. Монтирайте горното алуминиево или стоманено уплътнение 17 с дебелина 2 мм, след това внимателно поставете горния капак 4 на негово място, подравнявайки маркировките на капака и корпуса, направени по-рано при разглобяване на регулатора, и фиксирайте капака с гайки на шипове или болтове. Гайките се затягат по метода, посочен в описанието на инсталацията на долния капак.

6. Монтирайте долния сменяем метален пръстен на уплътнението 15, след това уплътнителните пръстени на уплътненията 14 и втулката на салниковата кутия ("фенер") 13. Пръстените на салниковата кутия се подават в капака на втулката 7 с парче тръба с достатъчен вътрешен диаметър за да го поставите върху стеблото на клапана.Над долния сменяем пръстен 15, дебелината на опаковката на пълнежа 14 трябва да бъде такава, че долните отвори на втулката 13 да са разположени срещу отвора за смазочния материал (смазката). Инсталирайте лубрикатора и го напълнете и втулката 13 с грес.

Фигура 3.

Смазка за стоманени клапани - osogolin клас 300-AAA; за чугунени клапани - грес NK-50. След това се монтира горният сменяем метален пръстен 12, няколко пръстена на опаковката 10 на салника към опаковката 9. Дебелината на опаковката над горния сменяем пръстен 12 трябва да бъде такава, че опаковката 9, след монтажа му, да изпъкне от ръкава 7 на горния капак с 80% от височината му.

Това позволява на последователя на опаковката да се движи надолу, когато опаковката е затегната. За стоманени регулиращи тела се използват пълнежни пръстени от пресован азбест, а за чугунени азбестови шнурове, импрегнирани със специално съединение. В последния случай се взема азбестов шнур и се вари в следния състав: 18% графит, 11% каучуково лепило, 5% грес 66% вазелин. За да се приготви каучуковото лепило, 200 g невулканизиран каучук се разтварят чрез нагряване в 250 g вазелиново масло. Съставът се приготвя, както следва: вазелинът и гресът се разтопяват на водна баня, след което разтворът се изважда от ваната и в него се излива каучуково лепило при интензивно разбъркване и след това графитът се излива на порции при енергично разбъркване уплътнява, в резултат на което разтворът се счита за готов.

Подготовката на пръстените от корда се извършва чрез навиване на кордата върху пръчка със същия диаметър като пръчката и нарязване на кордата под ъгъл (наклонено рязане), както е показано на фиг. 4. Подготвените пръстени се пресоват всеки поотделно в устройство, което е копие на пълнежа на регулиращото тяло, и след това се съхраняват в затворени кутии, за да се избегне замърсяване. Когато се полага в жлезата, пръстеновидното съединение се прави с припокриване, с разрези при 45 °. Съединенията на отделните пръстени се изместват един спрямо друг на 90 ° в съответствие с GOST 5152-84. Поставете съединителната гайка 8 и като я завъртите на ръка без помощта на гаечен ключ, затегнете уплътнението. Стягането на жлезата се счита за нормално, когато стъблото, предварително издигнато на ръка и след това освободено, постепенно се понижава под собственото си тегло. С увеличаване на налягането става необходимо да се затегне жлезата по-значително. Необходимата херметичност на уплътнението се постига чрез увеличаване на налягането на смазочния материал от смазочния материал. Мембранният задвижващ механизъм е монтиран на регулиращото тяло и е закрепен със специална гайка 11 (фиг. 2).

Фигура 4. Подготовка на уплътнителните пръстени на жлезата

1 - шнур на пълнителя; 2 - пръчка; 3 - линия на изрязване.

9. Завийте гайката към стеблото, след това го заключете с втората гайка. Поставете лоста от позиционера върху стеблото, след това показалеца 1 (фиг. 1), след което към стеблото се завинтва специална гайка 2, която свързва стеблото на клапана към междинното стебло. С помощта на гайката 5 се фиксира позицията на гайката 2. Ако показалеца / се окаже изместен спрямо скалата 6 на положението на затвора, преместете последния така, че надписът "Open" да е срещу показалеца.

Позиционерът е фиксиран върху корпуса на мембранния задвижващ механизъм и лостът е свързан към пръта, след което сглобеният задвижващ механизъм се доставя за регулиране.

Сглобката на нормално затворен задвижващ механизъм се различава от описания монтаж по това, че позициите на седалките и клапана се променят съответно и след монтиране на горния капак, без да се монтира долния капак, клапанът и седалките се притискат. Впоследствие положението на скалата се променя чрез завъртане на 180 °.

При регулиране налягането на сгъстен въздух се подава към мембранната кухина и чрез промяна на опъването на пружината 4 те постигат пълен ход на клапана, когато налягането се промени от минимална до максимална стойност.Регулирането се извършва с ключ 7, завъртащ резбовата втулка 3. При налягане, равно на 50% от максималното налягане в мембранната кухина на задвижващия механизъм, горният лост на позиционера трябва да е успореден на лоста, прикрепен към клапанно стъбло. В противен случай регулирайте дължината на вертикалния прът, прикрепен от долния край към посочения лост и предавайки неговото движение на механизма на позиционера.

Сглобяването на мембранни задвижващи механизми с различен дизайн се извършва в същата последователност, както по-горе, но като се вземат предвид конструктивните особености на тези задвижващи механизми, а именно: закрепване на задвижващия механизъм на мембраната към горния капак на регулиращото тяло, свързване на прътите посредством на резбова втулка със заключващи винтове и закрепващо стебло към клапана посредством разделена глава, друг дизайн на връзката на позиционера със стеблото на клапана. При сглобяването под горния и долния капак на регулиращото тяло са монтирани паронитови уплътнения с дебелина 2 mm и дебелина 1 mm под капачката на главата на клапана. При липса на индикатори за положение на болта, скалната плоча е фиксирана върху скобата с помощта на скоба, индикатор се поставя под резбовата втулка.

Преобразуване на нормално отворен задвижващ механизъм в нормално затворен.

Нормално отворен задвижващ механизъм се различава от нормално затворен само по разположението на седалките, тапата и табелата. На фиг. 2 показва нормално отворен задвижващ механизъм. За да преобразувате това устройство в нормално затворено, като се ръководите от описаната процедура за разглобяване и сглобяване на тези устройства, горните 4 и долните 2 капака са разделени; изваждайки щифта, развийте пръта 6 от болта 5 и след това, завивайки пръта 6 в противоположния край на болта 5, фиксирайте това положение с щифт; седлата I и 16 се развиват и сменят, т.е. седлото 1 се завинтва на мястото на седлото 16 и, обратно, седлото 16 се завинтва на мястото, заето преди от седлото 1; инсталирайте клапана, като прокарате стеблото отдолу през отворите в седалките; сглобяване на изпълнителното устройство; табелата с везната е монтирана така, че отгоре да има надпис "Затворено", а отдолу - надпис "Отворено".

Промяната на нормално затворен задвижващ механизъм в нормално отворен се свежда до същите операции, но везната е поставена в положение, в което надписът "Отворен" е в горната част на него, а надписът "Затворен" е в долната част.

Промяна на задвижващите механизми на някои конструкции от нормално затворени в нормално отворени или обратно, поради невъзможността на клапана за тази цел, се извършва в присъствието на резервен клапан със съответно разположена свързваща мембранна кухина (фиг. 5).

Фигура 5. Куха тапа на двуместно регулиращо тяло на нормално затворен задвижващ механизъм

Ремонт на корпуси и капаци на изпълнителни устройства.

За да се установи необходимостта от ремонт на корпусите и капаците на задвижващите механизми, те първо се проверяват внимателно, особено в зоните на рязък преход на секции, близо до ребрата и преминаването на корпуса към фланеца, и след това хидравлично изпитване на тяло и покривала за сила се изпълнява.

Изпитването за якост се извършва с хидравлична преса при изпитвателно налягане Pi = 2,4 MPa (24 kgf / cm2) за изпълнителни устройства с PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) за изпълнителни устройства.устройства с PN = 4 MPa (40 kgf / cm2) и при изпитвателно налягане Pi = 9,6 MPa (96 kgf / cm2) за задвижващи механизми с PN = 6,4 MPa (64 kgf / cm2). По време на изпитването е препоръчително пресата да се напълни с керосин или масло, тъй като запълването с вода на пресата води до появата на ръжда на дефектни места. Откритите пукнатини, проходни и дълбоки кухини в корпусите и капаците се поправят чрез електродугова заварка.Местата за заваряване се изрязват с пневматичен или ръчен режещ инструмент (длето, пила, бормашина и др.). Не се препоръчва топене на дефектно петно от автоген, за да се избегне отслабване на якостта на метала поради изгаряне на въглерод по време на топене.

При ремонт на чугунени корпуси и капаци се използва студено заваряване с електроди OZCH-4. Дебелината на покритието трябва да бъде 1,0 - 1,2 mm с диаметър на пръта 3 mm, т.е. след покритие диаметърът на електрода ще бъде 5,0 - 5,4 mm; 1,25 - 1,40 мм - с диаметър на пръта 4 мм и 1,5 - 1,7 мм - с диаметър на пръта 5 мм. Съотношението между теглото на покритието и теглото на пръчката за всички диаметри на електродите е приблизително 35%.

Чугунът, отложен с такъв електрод, се поддава на механична обработка с карбиден режещ инструмент. Заваряването се извършва в секции. Всяка секция за облекчаване на напрежението и запечатване на заваръчния метал се подлага на коване на ръка с чук веднага след заваряването. Шевовете се изпълняват в поне два прохода. Пукнатините се заваряват в обратна стъпка.

Заваряването се извършва на постоянен ток с обратна полярност. Заваръчният ток е приблизително 25 - 30 A на 1 mm от диаметъра на електрода. Заваряването се извършва с къси шевове (около 30 mm) с въздушно охлаждане до 60 ° C.

При ремонт на тела се определя състоянието на резбата в тялото за завинтване на седалките: проверява се чистотата на обработката и плътността на седалката. Конецът не трябва да има резки, нарязани конци, вдлъбнатини и др., Както и следи от износване от работното вещество. Конецът трябва да е чист, смлян и клас 2. Плътността на резбата се проверява при отвиване и завинтване на седалките, които трябва да се развият или завинтват с известно усилие (плътно прилепване).

При ремонт на корпуси се определя състоянието на резбата за шиповете. Ако резбата е износена и дебелината на стената между шиповете е достатъчна, тогава се изрязва нова резба с малко по-голям размер и се прави шип за този размер. Ако дебелината на стената е малка, тогава в отвора за фиби се натиска цилиндър и след като го заварите от двете страни, в него се пробива дупка и резбата се изрязва за фиби.

Развиването на дефектни щифтове понякога е трудно, особено за щифтове, някои от които са счупени. В последния случай във фибата се пробива отвор на дълбочина 10 - 15 мм и се прави квадрат, след което се вкарва квадратна пръчка и фибите се отвиват от тялото с ключ. Понякога пръчка се заварява към шипа и след това се усуква.

Ремонт на седла и клапани.

Износването на седалката и повърхностите на седалката на клапана се влияе от два фактора: корозия и ерозия.

Корозия се проявява в разрушаването на повърхностите на тези части под действието на течащо вещество, което химически взаимодейства с материалите, от които са направени частите. Степента на разрушаване може да бъде намалена чрез подходящ подбор на материали, използвани за направата на седалките и клапана.

Ерозия се проявява в разрушаването на повърхностите на седалките и капака поради абразивния ефект на работното вещество. Ерозията се проявява особено в условия, когато клапанът е все още малко отворен, тъй като между седалките и клапата се образува тесен пръстеновиден проход и абразивният ефект на работното вещество се увеличава. Ерозивно износване се случва и при грешен избор на материал за производство на седалки и затвор или неспазване на режимите на тяхната термична обработка.

В резултат на процесите на корозия и ерозия, конфигурацията на седалките и портата на задвижващия механизъм се променя, което нарушава характеристиките на последния. Освен това, когато задвижването е напълно затворено, възниква недопустимо преминаване на течащата среда. Едностранното разрушаване на работната повърхност на седалките води до изкривяване на стеблото и увеличаване на триенето на клапана в опорните направляващи втулки, което първо причинява увеличаване на мъртвата зона, а след това - пълно спиране на движения на клапаните.

За възстановяване на износените уплътняващи повърхности на седалките и портата се използва напластяване с легирани електроди, което намалява разхода на оскъдни легирани стомани.Препоръчително е седалките и затворите на клапаните, работещи при висока температура на течащото вещество, да се заваряват с електроди, предназначени за дъгова заварка с високолегирани стомани със специални свойства. Покритието трябва да е дебело или много дебело.

Освобождаване от ремонт на изпълнителни устройства.

Външен преглед преди тестване.

Цел: да се установи годността на ремонтирания задвижващ механизъм за по-нататъшни тестове за освобождаване от ремонт.

Изисквания: цветът на цвета на корпуса на регулиращото тяло и изпълнителния механизъм трябва да съответства на материалите, използвани за производството на тези части (тела от въглеродна стомана - сива, от легирани киселинно-устойчиви и неръждаеми стомани - синя, чугун - черен; мембранни изпълнителни механизми - оранжев или черен цвят и др.); цветът на корпуса на регулиращото тяло и задвижващият механизъм не трябва да имат дефекти, които влошават външния вид на клапана; за всички части с резба, последните не трябва да имат дефектни резби, трябва да са чисти, без резки; трябва да присъстват всички винтове, болтове, гайки, болтове и други части, включени в регулатора.

Изпитване за херметичност на регулиращите тела в седалките и уплътненията.

Изпитването на регулиращите тела за херметичност в седалките и уплътненията се извършва чрез хидравлични преси, пълни с керосин или масло с вискозитет не повече от 2 ° Е. При тестване на регулиращото тяло за херметичност в уплътненията и уплътнението, керосин или маслото се подава през отвора на изходния фланец и отворът във входния фланец е затворен ... Изпитването се провежда под налягане, равно на номиналното налягане.

При изпитване на регулиращото тяло за херметичност на клапана в седалките, керосинът или маслото се подават през отвора на входящия фланец, а отворът на изходния фланец е затворен. В този случай изпитвателното налягане за всички видове регулаторни органи трябва да бъде 1 MPa (10 kgf / cm2). От повърхността на първото заварено зърно шлаката се събаря с чук и се почиства с метална четка, както самото зърно, така и повърхността на седлото или портата, които трябва да бъдат заварени в непосредствена близост до зърното. Недостатъчното отстраняване на шлака, разпръскване на метал и др. Ще затрудни нанасянето на втората перла и ще доведе до пореста и неравна повърхност.

Повтаряйки операциите на pp. 3 и 4 се отлага второ топче (втори слой). Общата височина на отлагане ще бъде 4 - 6 mm. Наплавянето отново се извършва в същата посока, докато началото на заварката се припокрива на дължина 10-15 mm. Наплавяването продължава, докато се получи желаната стойност на нанесения слой с отстъп за обработка от поне 3 mm от всяка страна и 3 - 5 mm височина. На повърхността на наслоения слой се допуска определен брой малки пори и кухини с диаметър не повече от 1 mm, при условие че те ще бъдат отстранени по време на последваща обработка.

Наслоеното седло или затвор се подлагат на топлинна обработка - закаляване при температура от 500 до 550 ° C с задържане при тази температура в продължение на 2 часа, последвано от бавно охлаждане (заедно с нагревателна пещ).

Завареният плътен затвор се монтира на струг и се обработва под шаблон, като първо се отстранява излишния метал с фреза, след това с лична кадифена пила, тънка стъклена хартия и полиране с полираща паста.

Окончателното пробиване на отложените седла се извършва заедно с тялото на струг. За това седалките се завинтват в корпуса на клапана с припокриване в резбата и докато плоските уплътняващи повърхности не са стегнати (близо до резбата).

Когато се прави ново седло или се обработва заварено седло на струг, е разрешен ексцентриситет на проходния отвор (кацащ) отвор и резбовата обиколка на седлото не повече от 0,02 mm на 100 mm от дължината на диаметъра .

За подравняване на конфигурацията на седлото са необходими два шаблона - горният шаблон на профила на седлото и шаблона на долния профил на седлото. Производството на тези шаблони не е трудно, тъй като по същество е важно само седлото да поддържа профила на повърхността за сядане, местоположението му и диаметъра на прохода. Формата на профила на входната част на седлото всъщност няма значение. При изпитване на нормално отворени задвижващи механизми, за да се затворят, въздухът се подава в кухината на диафрагмата под ограничителното налягане на задействане, а нормално затворените задвижващи механизми трябва да бъдат затворени от нормалното настройващо напрежение на пружината.

Регулиращите изпълнителни механизми, проектирани да работят в газообразни среди (пара, въздух, газове), се подлагат на допълнителен тест за течове в салниковата кутия и уплътнения с въздушно налягане, подавано от изходния фланец, 1,3 MPa (13 kgf / cm2) - за управление на чугун тела, 2,2 MPa (22 kgf / cm2) - за стоманени регулаторни органи при PN = 4,0 MPa (40 kgf / cm2) и 3,4 MPa (34 kgf / cm2) - за стоманени регулаторни органи при PN = 6, 4 MPa (64 kgf / cm2).

Изисквания:

не е разрешено преминаването на керосин или масло през уплътненията или уплътнението по време на изпитването за херметичност;

количеството керосин или масло, преминало за минута през уплътняващите повърхности на седалките, в зависимост от номиналния диаметър на регулиращото тяло, не трябва да надвишава следните стойности:

| Диаметър на регулиращото тяло Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Количеството керосин или масло, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Изтичането на въздух през уплътненията и уплътнителната кутия по време на изпитването на въздушно налягане не се допуска.

Проверка на качеството на монтажа на задвижващия механизъм.

Проверката на качеството на монтажа на задвижващия механизъм се извършва на инсталацията, показана на фиг. 6.

Фигура 6.

Към пръта на тествания задвижващ механизъм 2 е прикрепена плоча /, която при движение на затвора действа върху извития край на стрелката 7, който е закрепен аксиално в точка 8. Оста 8 на стрелката е фиксирана върху неподвижно платка, временно прикрепена към горния капак на корпуса на задвижващия механизъм. Съотношението на дължината на рамената на стрелката се приема приблизително 15: 1, за да се увеличи дължината на скалата 6. Скалата се градуира предварително като процент от хода на стеблото на задвижващия механизъм, т.е. маркирани на сто равни части.

Сгъстеният въздух се подава към мембранната кухина през филтъра 5 и дистанционното табло за управление 4 през тръбата 3, чието налягане се измерва със стандартен манометър (налягането на сгъстения въздух пред редуктора трябва да бъде 150-200 kPa ). Чрез промяна на опъването на регулиращата пружина, те постигат пълния ход на затвора, когато налягането на въздуха в мембранната кухина се променя в рамките на работните граници.

Информация за контрол на нивото

Целта на регулатора на нивото е да поддържа нивото на работната среда (течност) в необходимите граници и на дадена височина. Използваният съд може да бъде под налягане или да бъде свързан директно с атмосферата, което е много по-често. Такива условия са типични за резервоари, пълни с петролни продукти или вода. Индикаторът за налягане тук се поддържа на предварително определено ниво поради входа на допълнителен обем течност. В този случай управляващият клапан се нарича регулатор на мощността. Когато течността се изхвърля от резервоара от свръхналягане, управляващият клапан се нарича регулатор на преливника.

Активните и основните елементи в такъв управляващ клапан са датчик за положение на нивото, по-често наричан чувствителен елемент, и задействащ елемент, представен под формата на регулиращ или спирателен вентил.

Принципът на действие на такова устройство се основава на спиране или регулиране на подаването на работната среда (течност) с помощта на изпълнителен механизъм, чиято работа зависи от командното уведомяване на вградения сензор.

За директно действащо управление на нивото, сензорът обикновено е куха плувка с топка, свързана към запушалката на клапана. Когато нивото на водата се повиши или спадне над зададените граници, поплавъкът създава повдигаща сила, която премества лоста на клапана в посоката, зададена за работата на задвижващия механизъм на регулатора.

Еднократен клапан в експлоатация

Много е важно да се разбере как работи спирателният клапан за еднократна употреба, за да се предотвратят счупвания и течове в основните битови и битови тръбопроводи. Така че, когато течността тече през тръбите и достигне възвратния клапан, тя удря уплътнението, което има абсорбираща функция. Освен това абсорбиращият клапан се пълни с влага и увеличава обема си, след което уплътнението буквално прекъсва по-нататъшното преминаване на течността и също така предотвратява изтичането й.

Когато се използват спирателни кранове за еднократна употреба в домашна среда, е необходимо да се следи навременната поддръжка и подмяна на устройствата, инсталирани на тръбопровода. Във всеки случай, при достатъчно продължителна работа на клапана, която предотвратява преминаването на течност в системата за пречистване или филтриране, струва си да се обмисли максималният му капацитет на поглъщане съгласно фабричните инструкции.

Като се вземат предвид особеностите на използването на еднократен клапан като спирателен клапан, разходите за закупуването и инсталирането му винаги са оправдани. Настъпват аварийни ситуации и повреди при експлоатацията на водопроводи, макар и не толкова често, но често имат значителни негативни последици. Следователно, ако конструкцията на клапана е направена от висококачествени и надеждни материали и инсталирането му се извършва правилно, тогава могат да бъдат избегнати по-сериозни последици. Веднъж използван, клапанът трябва да бъде заменен, но цената му винаги ще бъде по-малка от цената на ремонта след наводнение и дори малко изтичане на вода.

Популярни модели с фланцови клапани

Днес има няколко вида спирателни кранове. Всичко зависи от това кой метод се използва, за да се припокрие работната среда. Списъкът на популярните модели включва следните механизми:

- винт;

- порта;

- топка;

- корк.

На завинтени части подвижният клапан е закрепен с винтова връзка. Той трябва да бъде притиснат към седалката, която се намира в главния цилиндър на клапана. Опаковката на пълнежа е представена от уплътняваща шайба, която осигурява плътността на устройството.

Специфичните недостатъци на механизма включват факта, че той пропуска вода само в една посока, а гумените или паронитовите му тръби периодично се износват и трябва да бъдат заменени. Ако в цилиндъра попадне пясък или котлен камък, уплътненията могат да бъдат напълно или частично унищожени.

Задвижващите клапани са много сходни по дизайн с задвижващ вентил, тъй като тяхното резбовано стебло улеснява дефлацията на конусния клапан между двете огледала. Вместо опаковката на пълнежа, можете да инсталирате уплътнения от каучук или полимерна глина, които се различават по експлоатационен живот за дълъг период от време.

За производството на фитинги със сферичен фланец се използва месинг или неръждаема стомана, а дизайнът е топка с проходни отвори. Въртенето на дръжката осигурява завъртане на топката в цилиндъра на клапана, а фиксирането му се извършва с помощта на двойка пръстеновидни седалки, направени от тефлон или флуоропласт. Препоръчително е да използвате същия материал за запечатване.

Фланцовите запушалки се затварят от конична запушалка, снабдена с проходен отвор. Типичните проблеми с такива устройства включват факта, че опаковката трябва да се сменя периодично.